Die meisten technischen Anwendungen, bei denen CFD-Methoden Anwendung finden, sind geprägt von konvektiven Transportvorgängen. Häufig sind diese so schnell, dass starke Turbulenzen auftreten, mitunter sogar im Überschallbereich.

Bei Vorgängen die dagegen nur sehr langsam ablaufen gewinnt ein anderer Transportvorgang immer mehr an Bedeutung je geringer die Geschwindigkeit wird: die Diffusion. Auch solche Prozesse können mittels CFD simuliert werden.

Ein Maß für die Relevanz von Diffusion ist der Diffusionskoeffizient. Je größer dieser ist, desto wichtiger wird die Betrachtung solcher Vorgänge.

Der Stoff, bei dem die Berücksichtigung der Diffusion zuallererst diskutiert werden muss, ist Wasserstoff. Bedingt durch seine geringe Molekülgröße besitzt er den mit Abstand höchsten Diffusionskoeffizienten. Da die Bedeutung von Wasserstoff in den letzten Jahren stark zugenommen hat (u. a. im Automobilbau oder der Energiewirtschaft) werden diese Vorgänge in der CFD Schuck Ingenieurgesellschaft verstärkt modelliert.

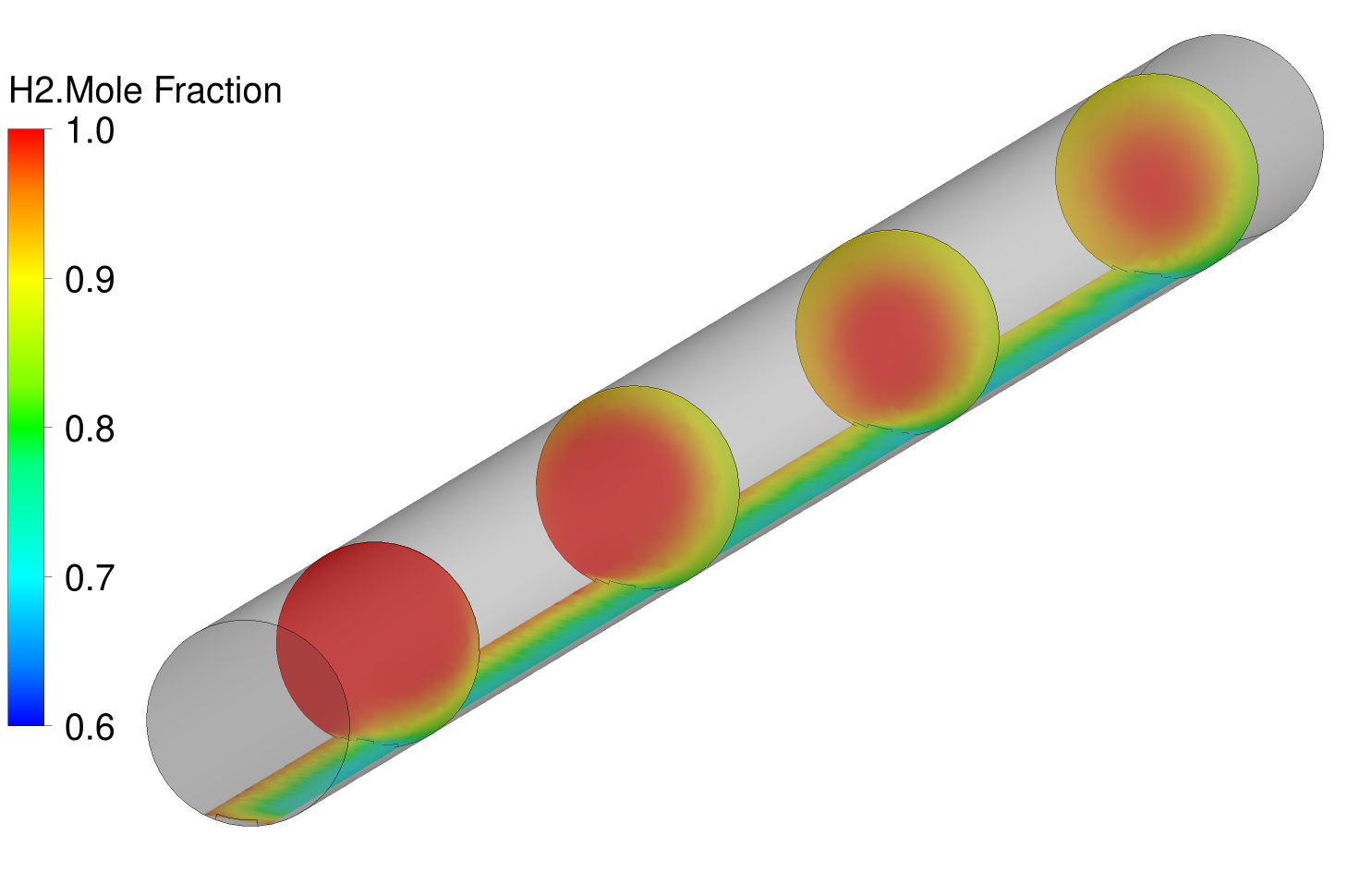

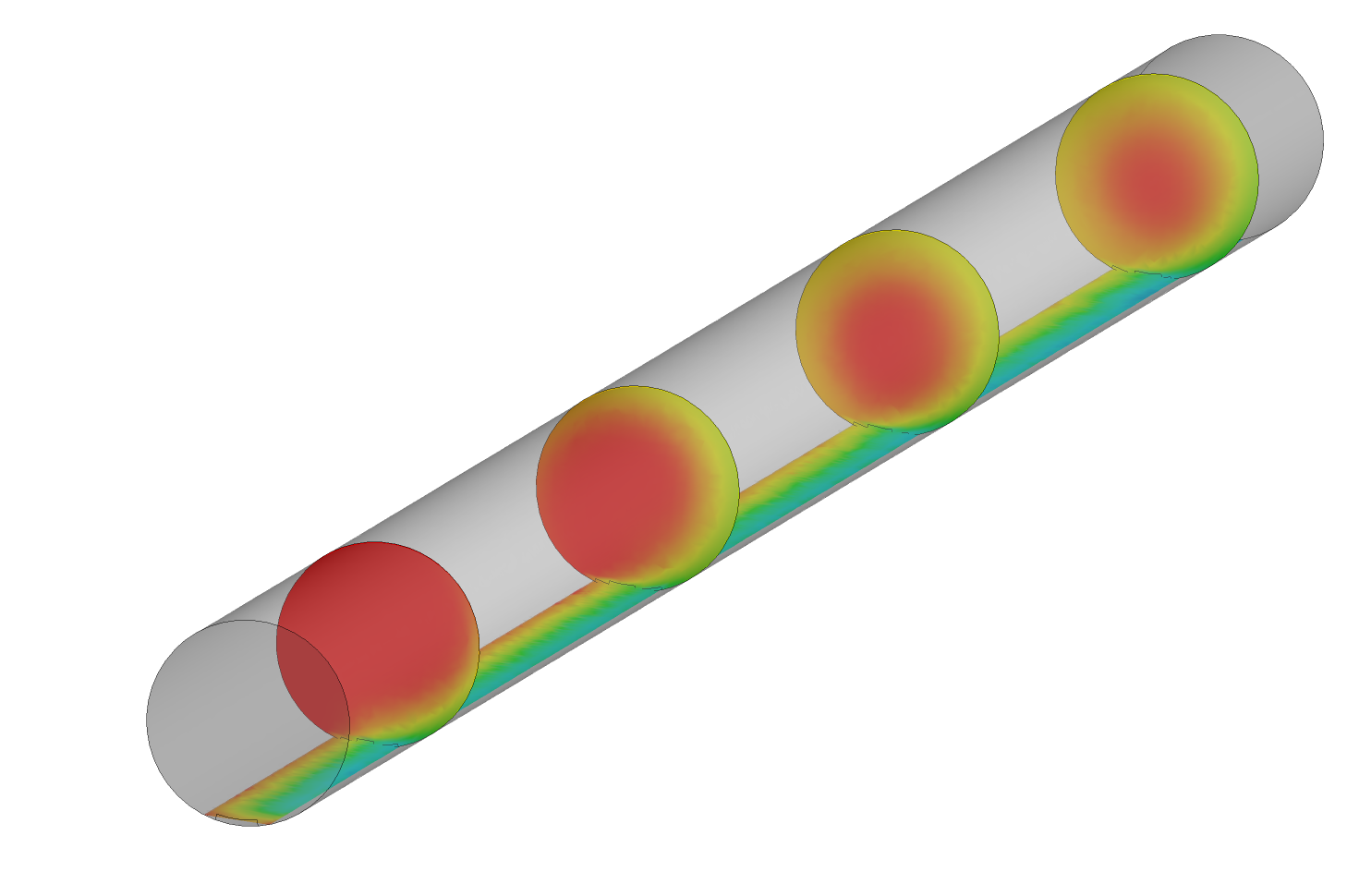

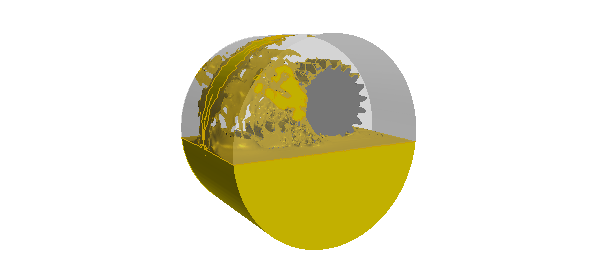

Als Beispiel für die Notwendigkeit der Betrachtung von Diffusion soll an dieser Stelle ein vereinfachter sich drehender Ofen vorgestellt werden.

Im Innern herrscht eine Wasserstoffatmosphäre in die Wasserdampf einströmt. Die Vermischung der beiden Stoffkomponenten Wasserdampf und Wasserstoff wird durch die Diffusion insbesondere in radialer Richtung verstärkt. Die Homogenisierung des Gemischs würde bei alleiniger Berücksichtigung der Konvektion (unter Vernachlässigung von Diffusionseffekten) unterschätzt werden. Sollen dazu noch chemische Reaktionen betrachtet werden, bei denen die lokale Gaskonzentration Einfluss auf die Reaktionskinetik hat, so können diese ohne die Berechnung von Diffusion nicht mehr zufriedenstellend genau bestimmt werden.

Wasserstoff: klein, aber oho!

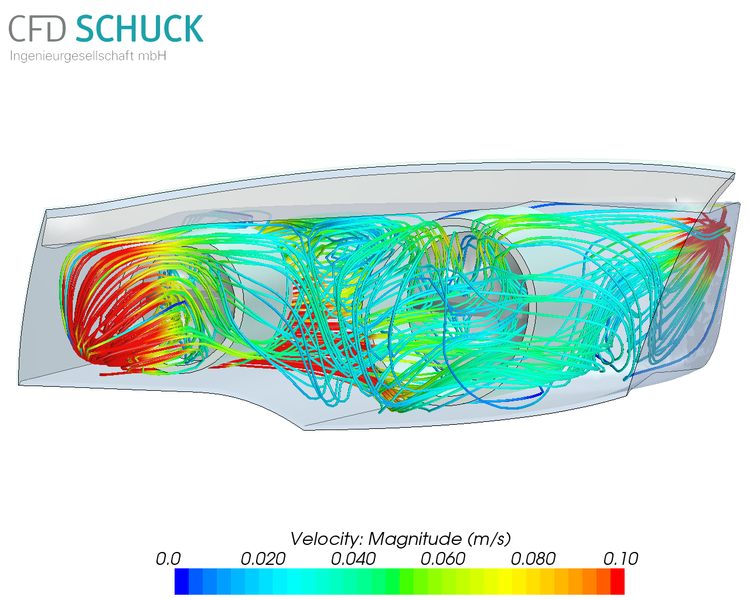

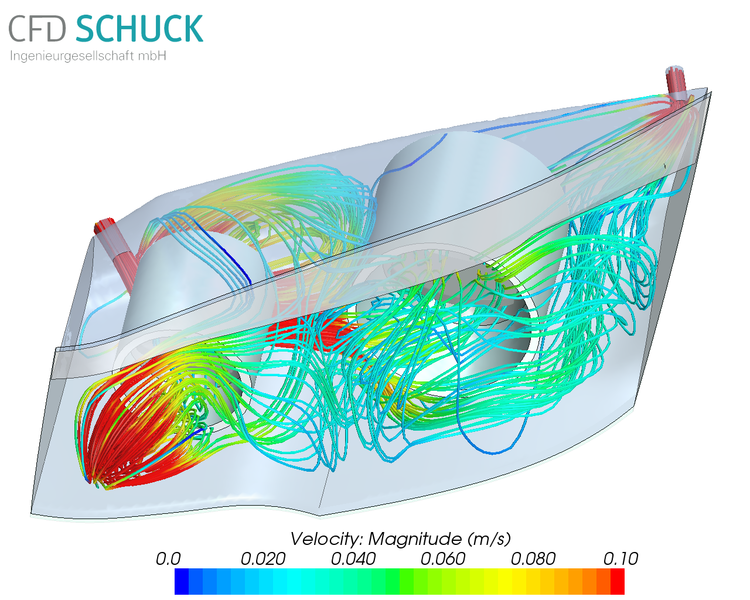

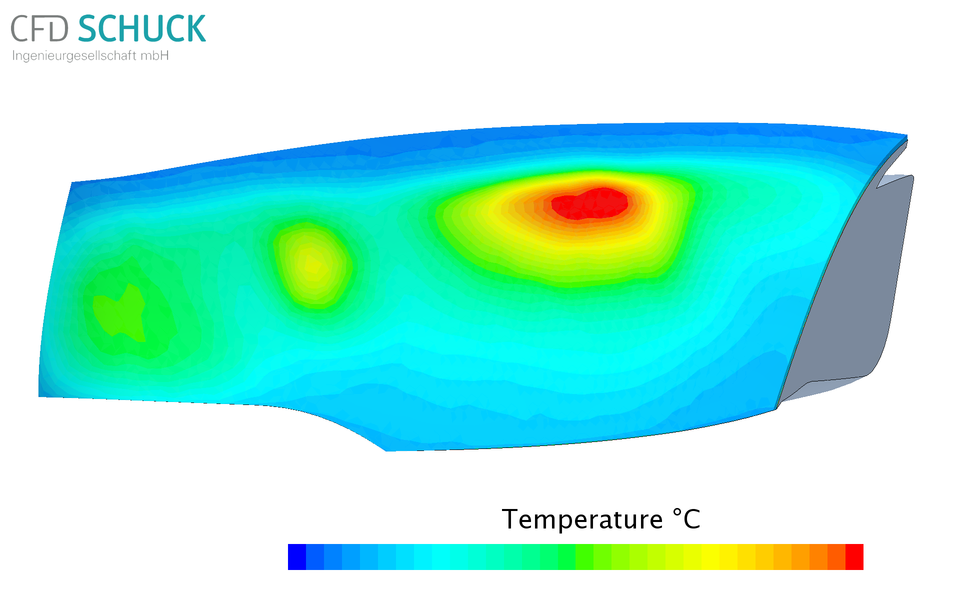

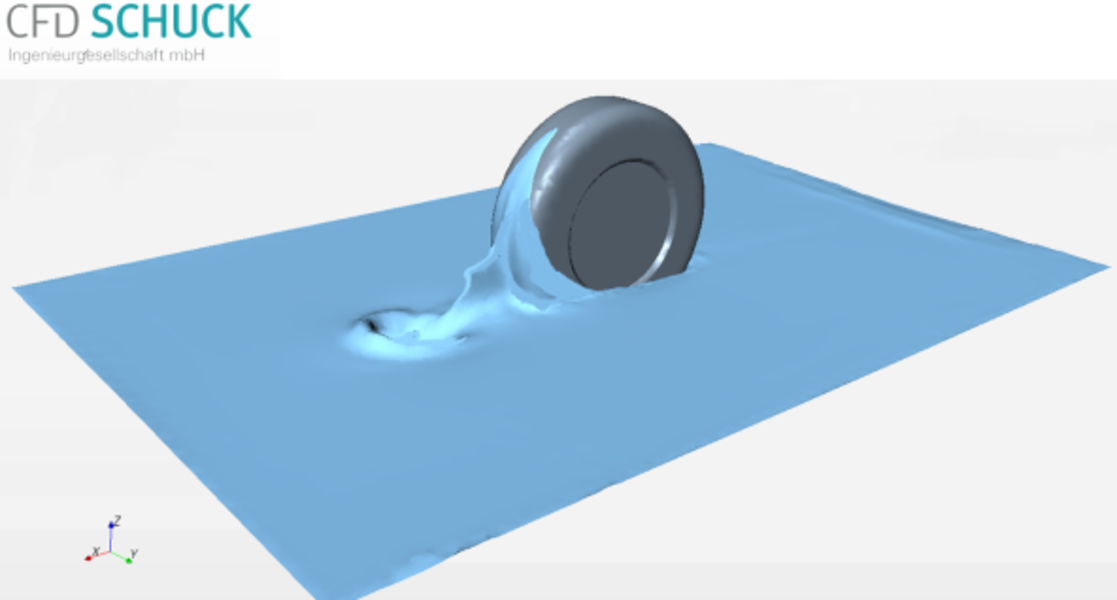

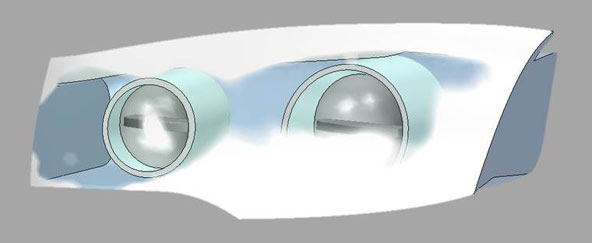

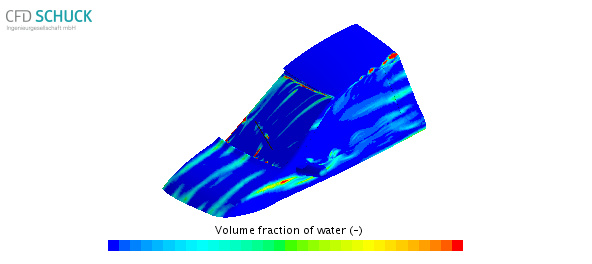

In der dargestellten Filmsequenz, ist der mit CFD simulierte Abbauprozess eines Wasserfilms (Enttauung) auf der Innenseite der Abdeckscheibe eines Scheinwerfers zu sehen. Aufgrund wechselnder Temperaturen im Scheinwerfer und unterschiedlicher Feuchtigkeitsgrade in der Umgebung kann es zu einer Kondensation von Wasserdampf auf der Abdeckscheibe (Betauung) kommen. Sowohl aus ästhetischen als auch funktionellen Gründen muss die Filmentstehung verhindert oder die vorhandene Kondensation durch eine optimierte Belüftung schnell reduziert werden.

Solche Optimierungsschleifen können mit Hilfe von Simulationen schnell und kostengünstiger durchgeführt werden im Vergleich zu Hardwareversuchen und liefern den Entwicklern eine Vorauswahl an sinnvollen Geometrievarianten. Enttauungs- und Enteisungsprozesse spielen nicht nur im Bereich der Scheinwerfer eine entscheidende Rolle. Durch eine Verbesserung der Frontscheibenanströmung beispielsweise kann dem Fahrer schnellstmöglich eine gute Sicht für eine sichere Fahrt gewährleistet werden.

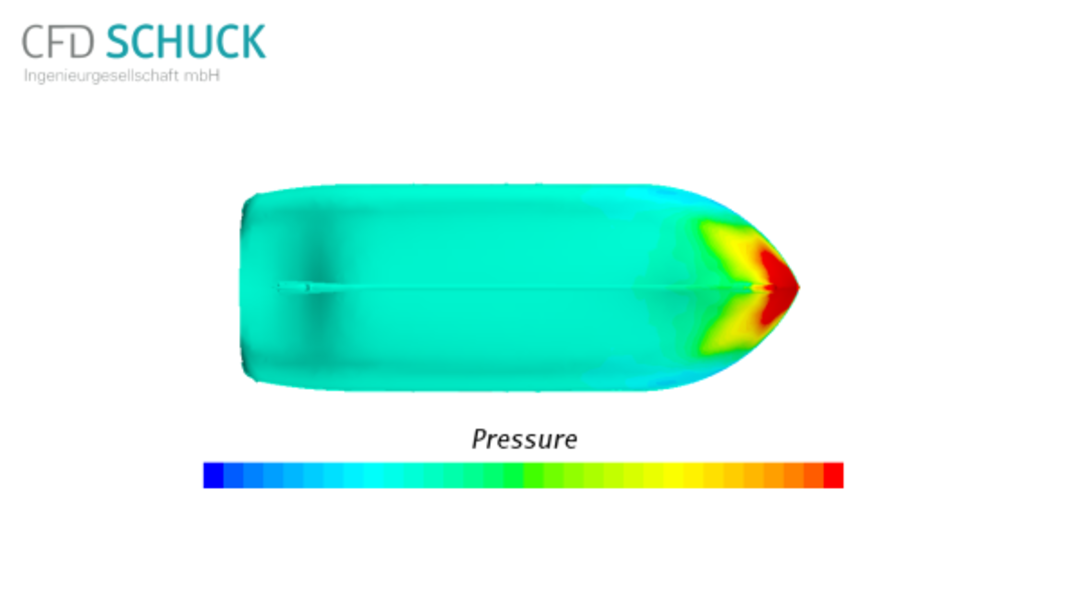

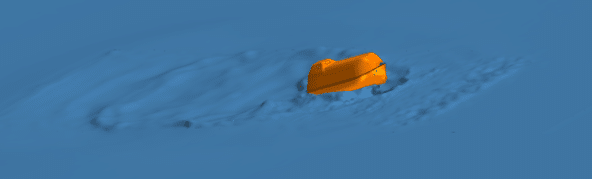

In der dargestellten Filmsequenz wird der mit CFD simulierte Aufprall eines Freifallrettungsbootes auf eine Wasseroberfläche aus 15 m Höhe gezeigt.

Freifallrettungsboote werden vor allem auf großen Containerschiffen und Bohrplattformen zur Personenrettung eingesetzt. Sie starten aus speziellen Abwurfvorrichtungen im freien Fall, deshalb treffen die geschlossenen Boote aus großer Höhe und mit großer Wucht auf dem Wasser auf und tauchen anschließend für kurze Zeit unter. Für ihre Stabilität und die Sicherheit der Insassen sind vor allem die am Schiffsrumpf auftretenden Kräfte beim Aufprall auf die Wasseroberfläche von großer Bedeutung. Auch ist es für eine sichere Rettung wichtig, dass sich das Boot in möglichst kurzer Zeit weit vom Abwurfpunkt entfernt hat, bevor der eigene Bootsantrieb gestartet wird.

Die Anwendung numerischer Methoden in der Marinen Hydrodynamik erlaubt für diese Fragestellungen eine kostengünstige und zeitsparende Optimierung von Schiffsgeometrien und ihrer Massenverteilung unter einer Variationsbreite von Abwurfbedingungen (Abwurfwinkel und -höhe).

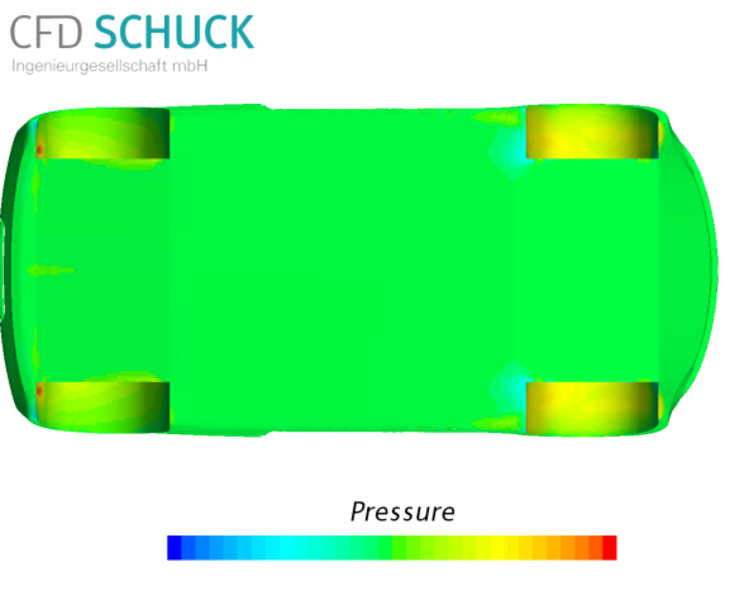

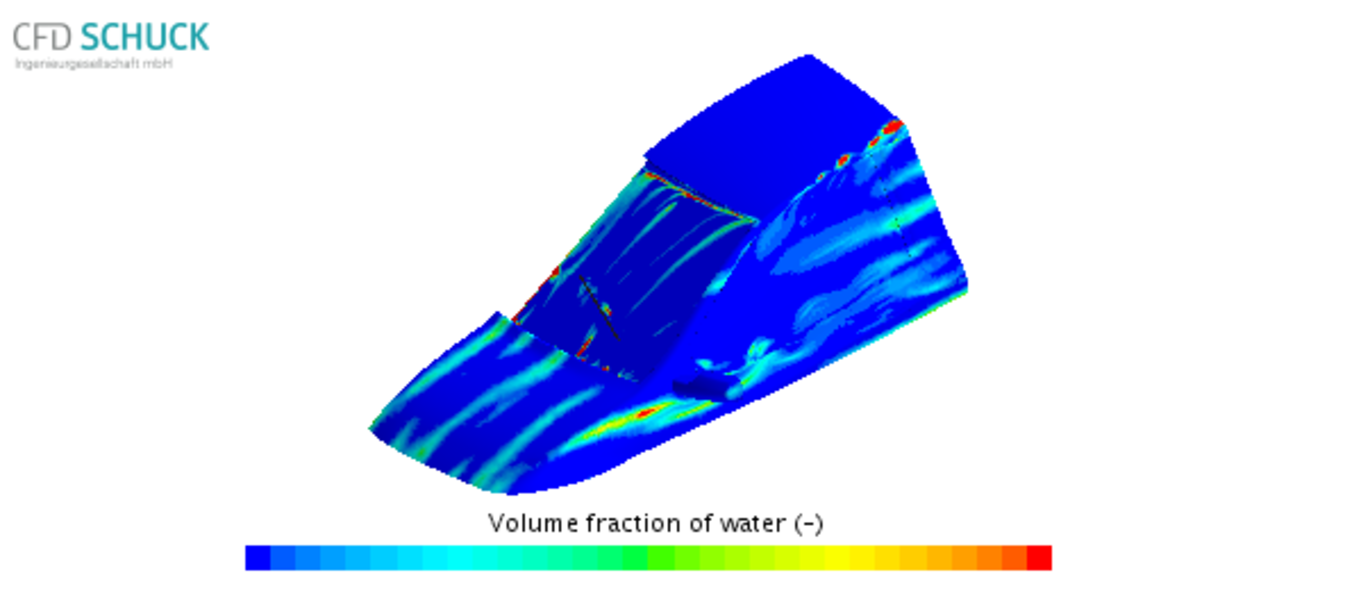

Nach Starkregenereignissen kommt es gelegentlich zur Überflutung von Straßen und die maximale Wattiefe eines Kraftfahrzeugs ist schnell erreicht oder gar überschritten, so dass Wasser in das Luftansaugsystem des Motors oder in sonstige Lufteintrittsöffnungen eintreten könnte. Zusätzlich kann sich schon bei geringen Geschwindigkeiten eine Bugwelle ausbilden, wodurch der Wassereintritt in das Kraftfahrzeug noch begünstigt wird. Auf den Unterboden eines Fahrzeugs können durch die aufgestaute Wassersäule nicht zu vernachlässigende Kräfte wirken.

Die Anwendung von numerischen Simulationsmethoden ermöglicht eine aussagekräftige Einschätzung der Wasserströmung und der auftretenden Kräfte auf den Unterboden.

Die dargestellte Filmsequenz zeigt eine simulierte Wasserdurchfahrt eines generischen Fahrzeugs (DrivAer Körper © Lehrstuhl für Aerodynamik und Strömungsmechanik der TU München).

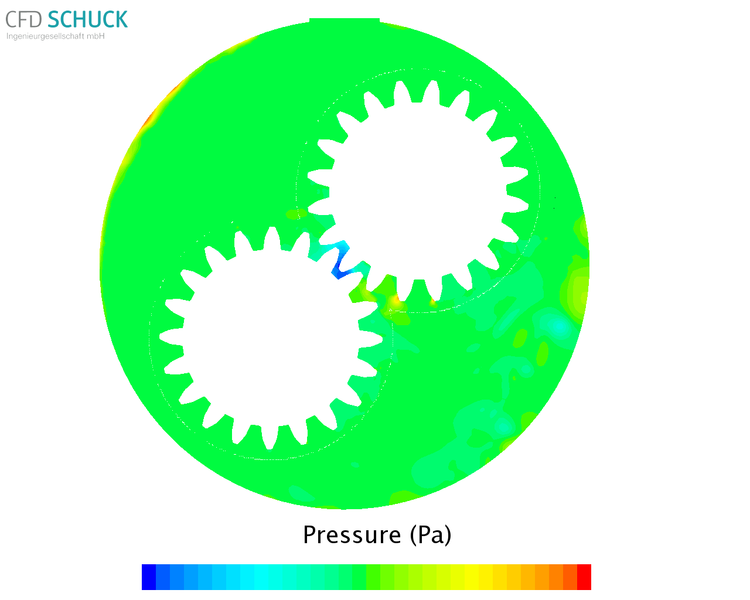

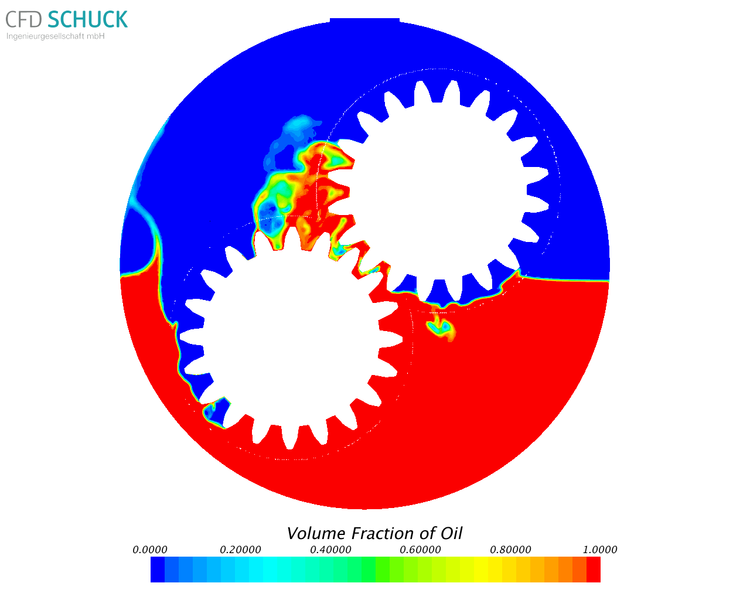

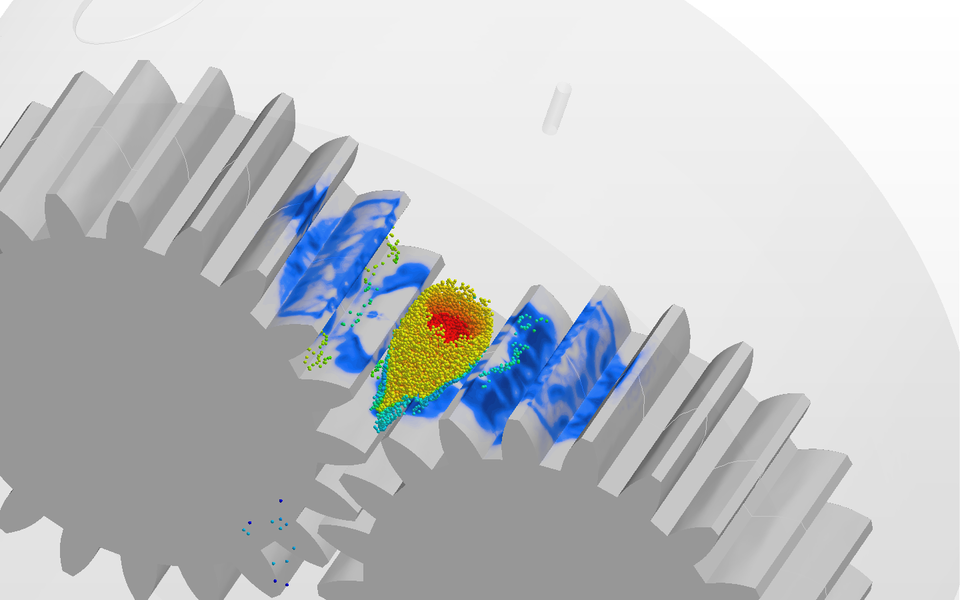

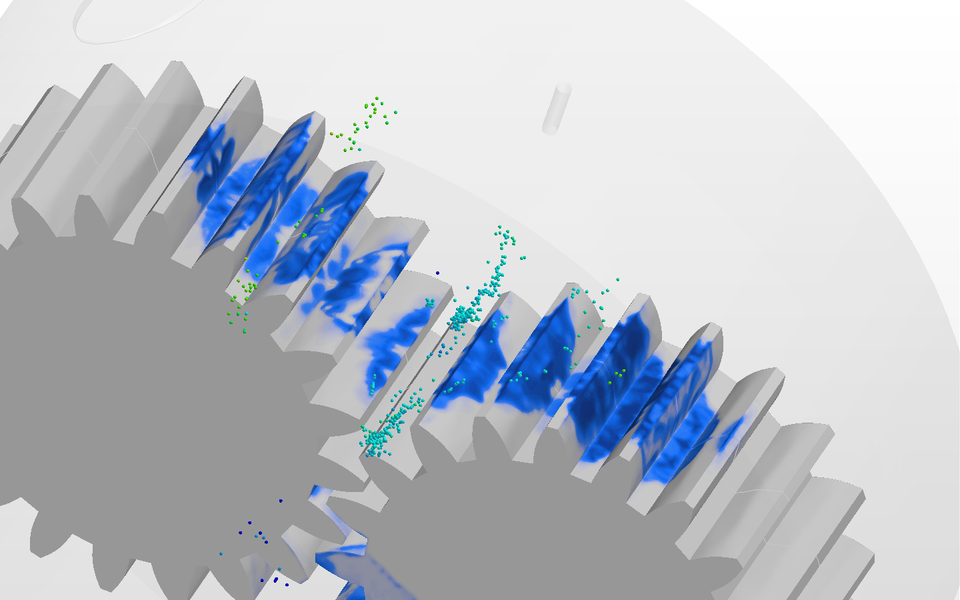

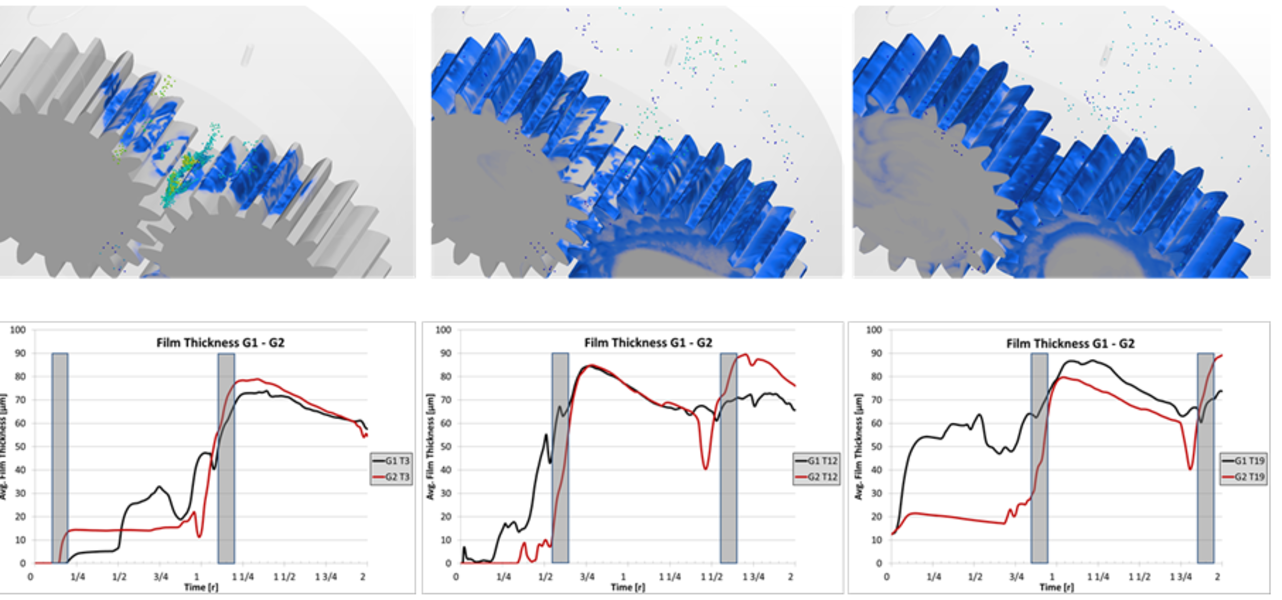

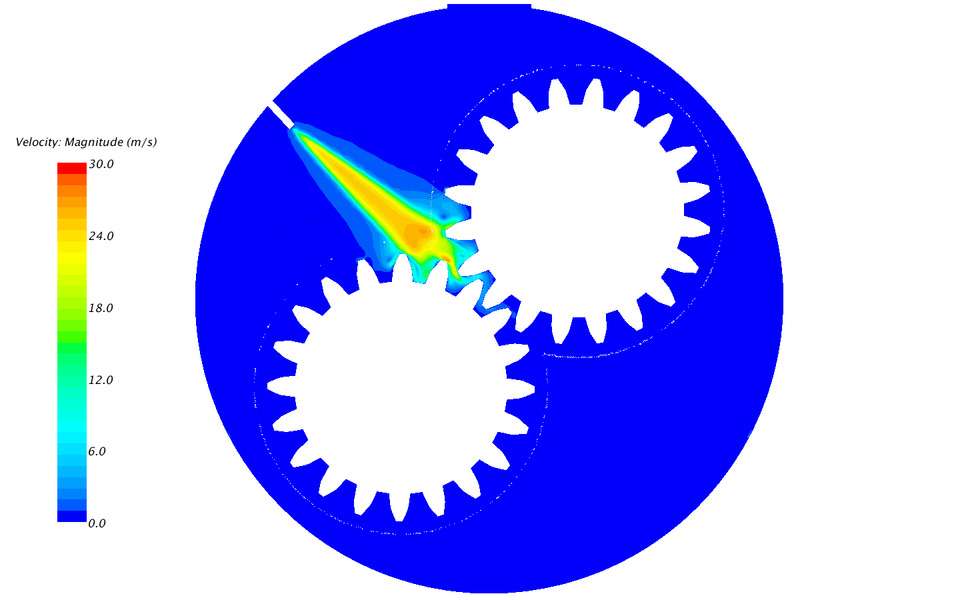

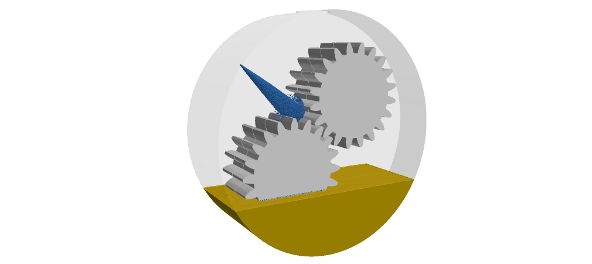

Getriebeschmierung ist ein wesentliches Anliegen in einem breiten Spektrum von Branchen, bei denen Kraftübertragung eine Rolle spielt. Probleme, die bei einer unzureichenden Getriebeschmierung entstehen, sind sowohl Fahradfahrern als auch Autofahrern bekannt. Der Ersatz von Lagern, Kolben, Kolbenringen und Zahnrädern ist zeitaufwendig und teuer. Versuche an Getriebeprototypen liefern den Herstellern oftmals nicht die notwendigen Detailinformationen zu auftretenden Lasten bei hohen Drehgeschwindigkeiten. Mit Hilfe von CFD-Berechnungen steht dem Entwickler ein wirksames Instrument zur Verfügung um den Ölfluss um die rotierenden Komponenten in einem Getriebe zu optimieren, insbesondere die Effizienz der Übertrag zu verbessern, die durch die Reibung zwischen den Zahnrädern (Lochkorrosion) entstehen. Ebenso können lastunabhängige Verluste minimiert und die Auswirkung von Ölspritzern auf Getriebegehäuse beurteilt werden.

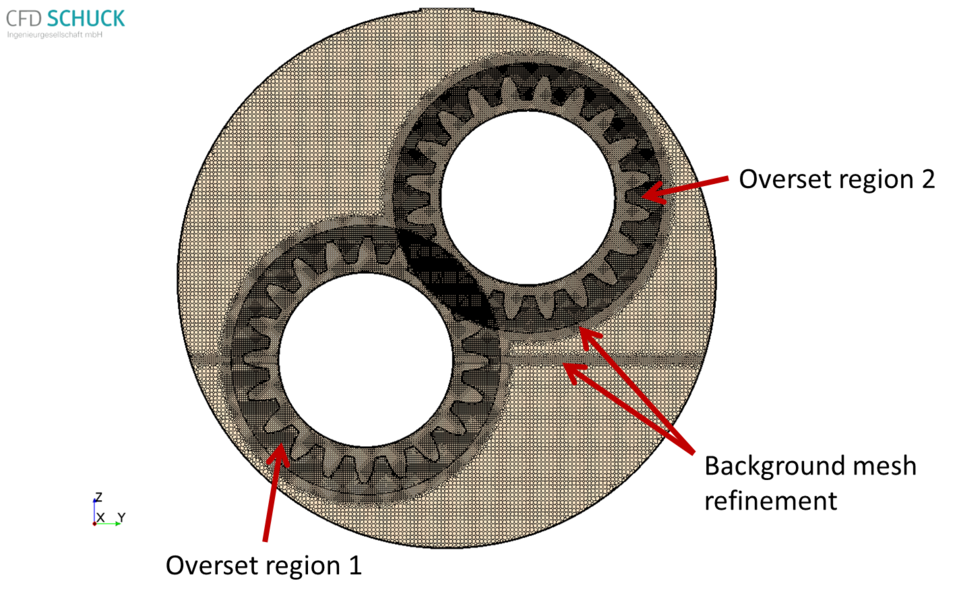

Mit der neu überarbeiteten Overset Mesh- Technologie, die mehrere überlappende Gitter in Verbindung mit Mehrphasenströmung auf der Basis der Volume of Fluid -Methode ( VOF) ermöglicht, bietet sich die notwendige Simulationsumgebung für den Umgang mit solch komplexen Simulationsaufgaben wie rotierenden Getriebesystemen.

Mehr Informationen finden Sie in unserem Infobrief 04/2015 und in unseren Publikationen und Konferenzbeiträgen zum Thema Getriebesimulation.

In der dargestellten Filmsequenz wird eine mit CFD simulierte

Wasserverteilung auf Front- und Seitenscheibe eines fahrenden Kraftfahrzeugs (150 kmh) bei Regen gezeigt. Bei Regen kann eine schnelle Verschmutzung der Seitenscheiben und damit eine erschwerte Sicht im Außenspiegel eine sichere Fahrt mit dem Auto erheblich gefährden. Denn nicht jedes Fahrzeugdesign gewährleistet ein optimales Wassermanagement beim Übergang Frontscheibe zu Dach und nicht alle A-Säulen-Konzepte und Spiegelgeometrien sind geeignet, um das Wasser von der Frontscheibe möglichst weit auf der Seitenscheibe nach hinten abzuleiten.

Numerische Simulationsmethoden ermöglichen eine detaillierte Analyse der Luftströmungen um das Fahrzeug, insbesondere der durch die Seitenspiegel hervorgerufenen Verwirbelungen. Das Wassermanagement kann durch verschiedene Modelle der Mehrphasenströmung wie Fluid-Film oder Volume of Fluid Methode abgebildet werden. Durch eine gekoppelte Simulation der Scheibenwischerbewegung mit dem Overset-Mesh Verfahren wird im gezeigten Beispiel die Wasserverteilung entsprechend realer Fahrsituationen dargestellt.

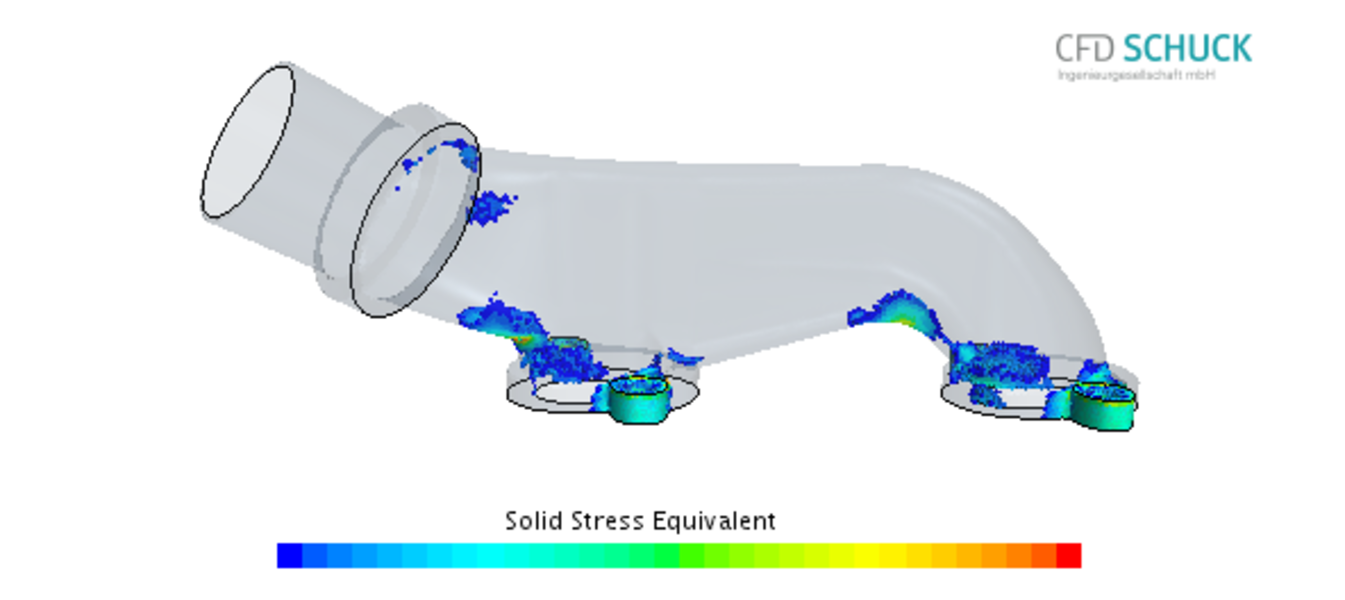

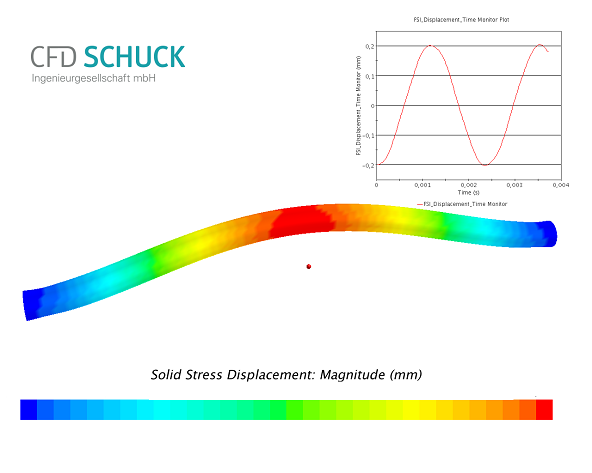

In technischen Anwendungen werden immer mehr Bauteile unter gleichzeitiger Berücksichtigung der strömungstechnischen und strukturmechanischen Aspekte ausgelegt. Das Vernachlässigen von Wechselwirkungen wie z.B. das Schwingen, kann fatale Folgen wie z.B. das Komplettversagen des Systems zur Folge haben. Ein Beispiel dafür ist der Einsturz der Tacoma Narrows-Hängebrücke im Jahr 1940.

Mit einer numerischen Simulation kann das reale Verhalten eines Bauteils oder einer Strömung modellhaft wiedergegeben werden. Geeignete numerische Verfahren zur Strömungs- und Strukturberechnung sind die Finite-Volumen-Methode (FVM) oder die Finite-Elemente-Methode (FEM). Beiden Verfahren beruhen auf der Lösung partieller Differentialgleichungen.

Das folgende Movie zeigt die Wechselwirkung einer durchströmten Leitung mit deren Material. In jedem Zeitschritt ist das angeregte Schwingen der Leitung zu erkennen.

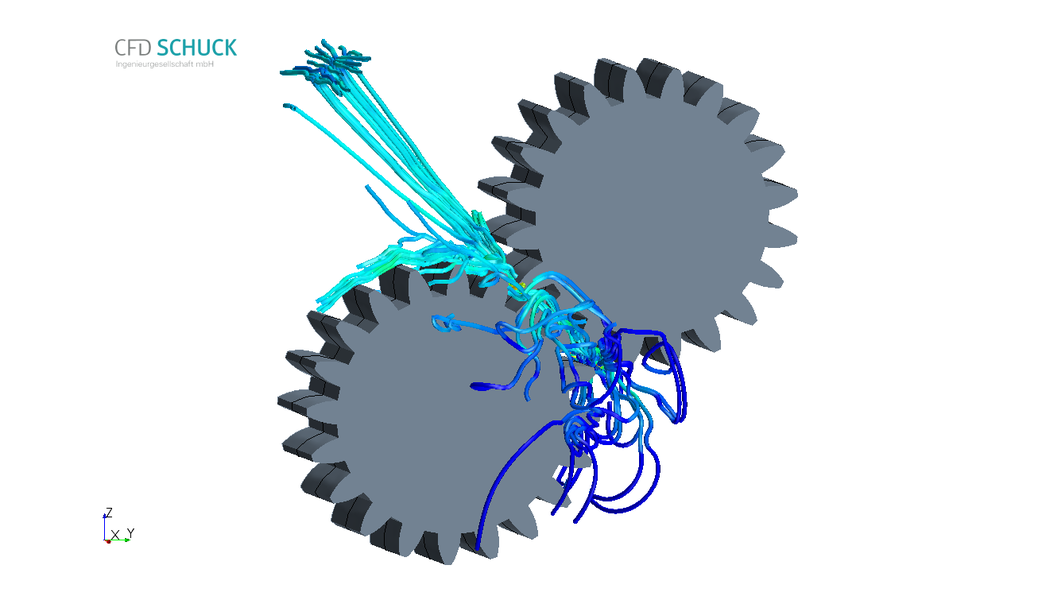

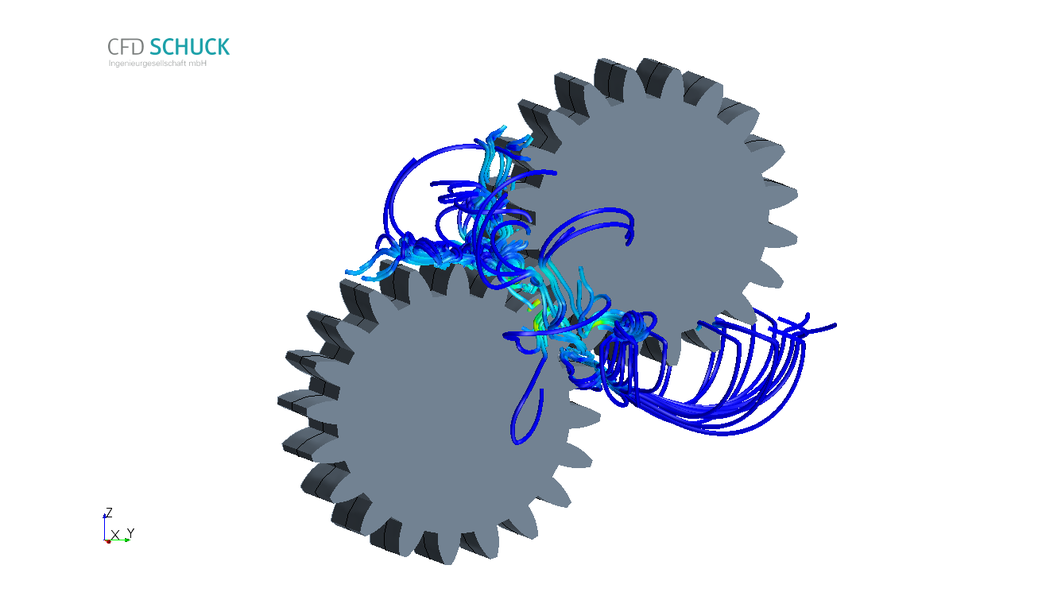

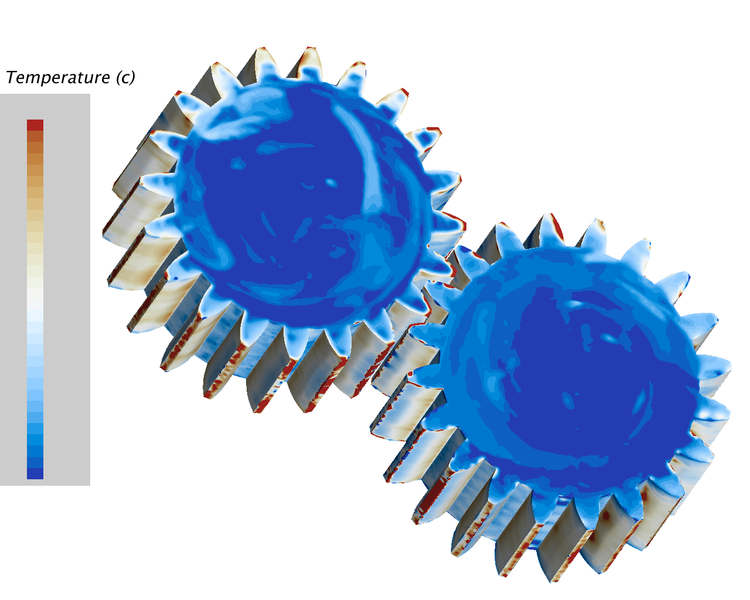

Die Fragestellungen bei der Getriebesimulation sind vielfältig, allen gemeinsam ist das Ziel, die Schmierung zu optimieren und lastabhängige und lastunabhängige Verluste zu minimieren und die entstehende Reibungswärme optimal abzuführen.

Versuche an Getriebeprototypen im Prüfstand liefern den Herstellern oftmals nicht die notwendigen Detailinformationen. Die Effizienz der Getriebeschmierung im Prüfstand vollständig zu validieren ist schwierig, insbesondere bei hohen Drehgeschwindigkeiten und den entsprechenden Lasten. Mit CFD-Simulationen hingegen lässt sich die Ölströmung detailliert untersuchen, um lastunabhängige Verluste zu verringern. So können Ventilations- und Planschverluste minimiert werden, da die Ölströmung bezogen auf den Ölfüllstand in ihrem Zusammenwirken mit einer Einspritzschmierung und in der Interaktion mit dem Gehäuse analysiert und optimiert werden kann.

Die Benetzung der Flanken kann detailgetreu untersucht werden. Durch ein Monitoring von Filmdicken und hydraulischen Druck- und Scherkräften in der CFD-Simulation können Schwachstellen und ihre Ursachen hier zuverlässig erkannt werden, um Schleppverluste zu verringern. Selbst an den engsten Stellen der Verzahnung sind die erhaltenen Werte durch die Verwendung spezieller Modelle numerisch zuverlässig.

Es kann jedoch nicht nur die Strömung, sondern der komplette Wärmehaushalt des Getriebes untersucht werden. Neben der Erwärmung der Zahnflanken durch Reibung wird die Wärmeabfuhr über die Zahnräder, das Gehäuse und das Öl berechnet. Dabei wird der Einfluss der sich mit der Erwärmung verändernden Ölviskosität berücksichtigt.

Beachten Sie hierzu auch unseren in der Konstruktionspraxis Vogel erschienenen Artikel „Getriebesimulation – Möglichkeiten und Potentiale“ und unseren Beitrag zur STAR Global Conference 2016 „High-end gearbox simulation: modelling gear contact with ‚zero gap interfaces‘ on a multiphase spur-gear system„.

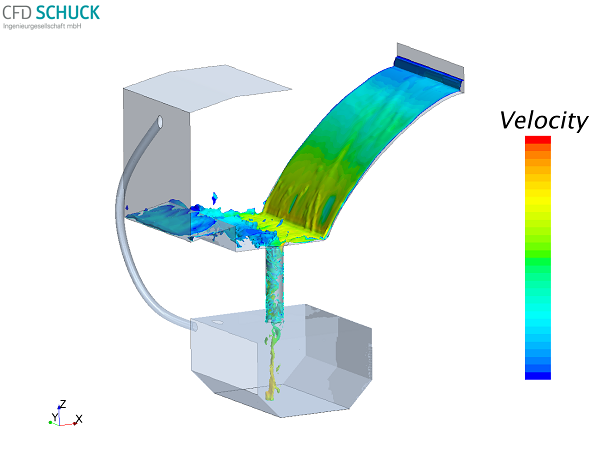

Die strömungstechnischen Anforderungen an Armaturen und Wasserrinnen sind hoch. Oftmals ist es jedoch schwierig, die auftretenden Phänomene messtechnisch zu erfassen. Das mag daran liegen, dass zum Beispiel Wasserrinnen so verbaut sind, dass nicht sichtbar ist, an welchen Stellen und unter welchen Bedingungen es zu einem Überschwappen oder Versagen von Schwallschutzvorrichtungen kommt. Nicht selten ziehen solche Schwierigkeiten teure Folgeschäden nach sich, da naheliegende elektronische Bauteile betroffen sind. In geschlossenen Armaturen sind störungsfreie Messungen oft schwierig oder nur an bestimmten Stellen möglich.

CFD-Simulationen umgehen diese messtechnischen Schwierigkeiten. Drucklasten auf Dichtungen und Schwappphänomene in Rinnen können mit Volume-of-Fluid-Simulationen (VOF) erfasst und entsprechende Verbessserungsvorschläge direkt geprüft werden. Armaturen können leichter strömungsgünstig ausgeführt werden, da Druckverluste gezielt verringert werden können. Die für die Selbstreinigung kritischen Bereiche können gezielt verbessert werden. Für Membranventile bietet sich der Einsatz von Simulationen mit Fluid-Struktur-Interaktion (FSI) an.

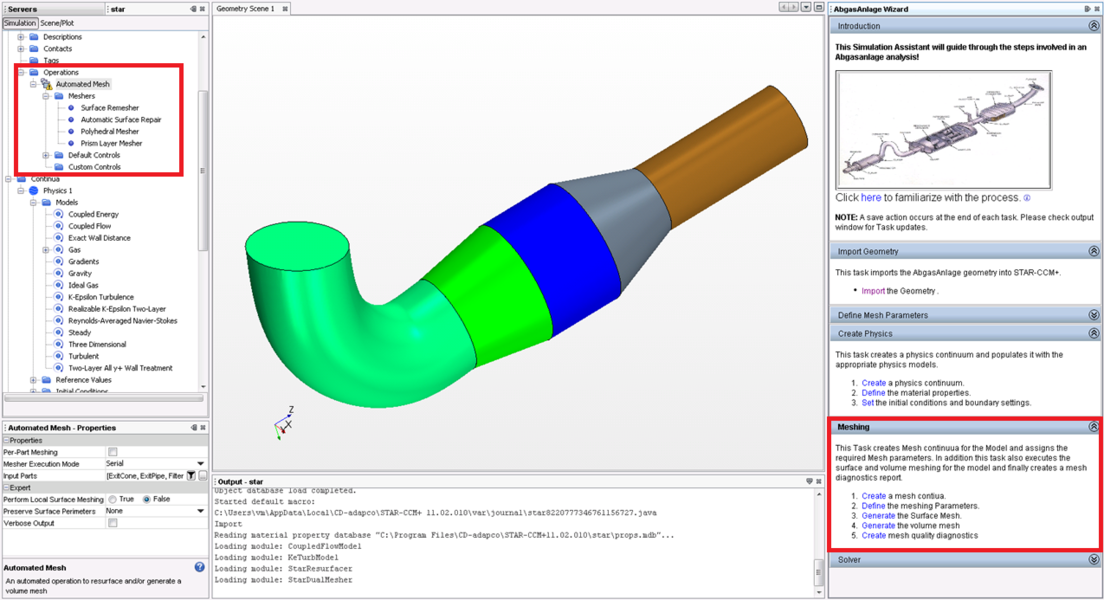

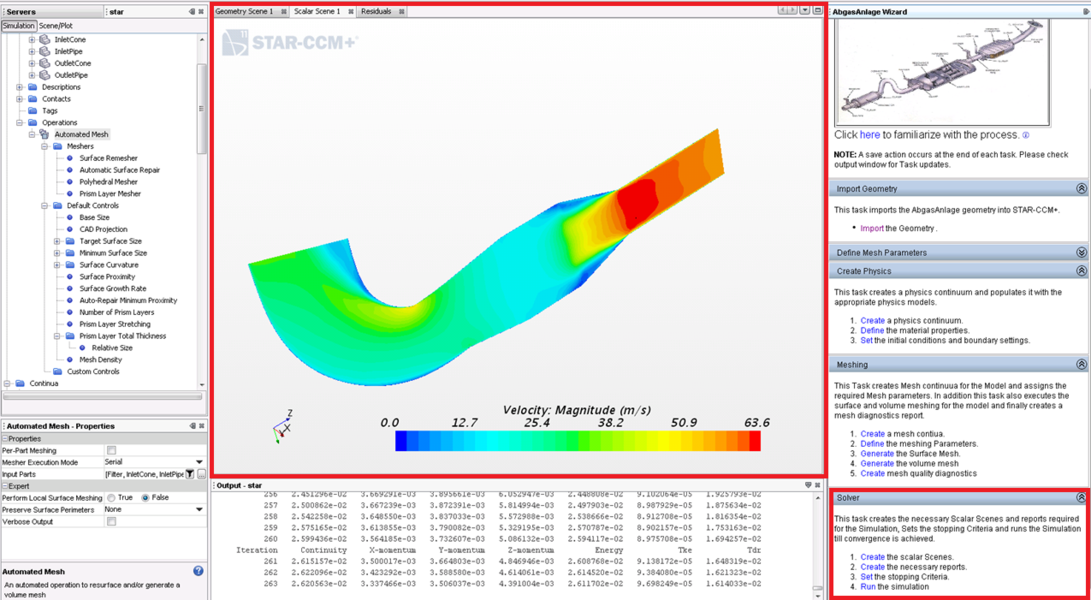

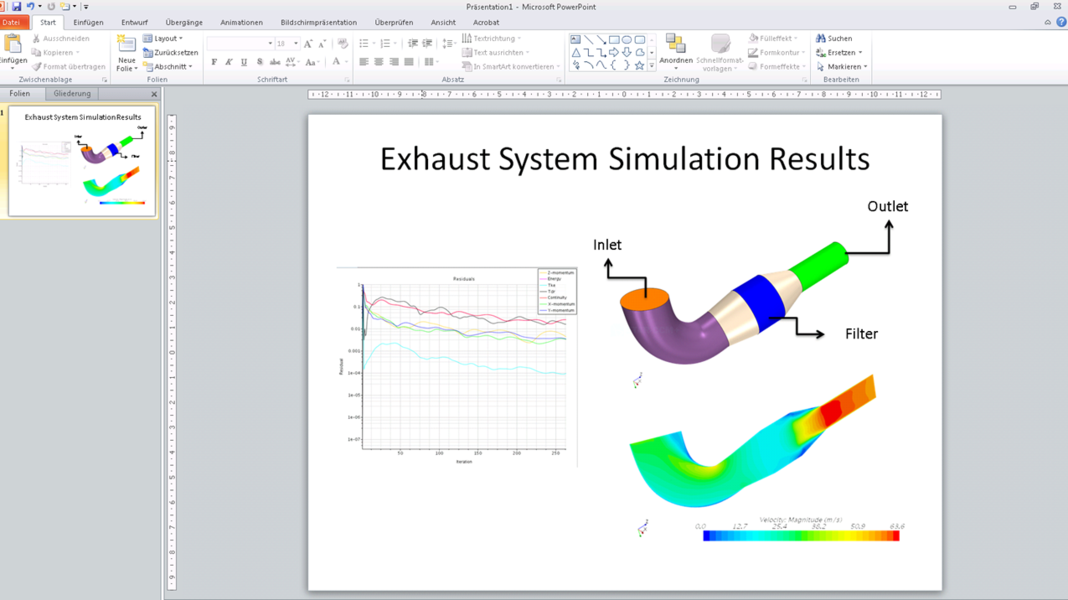

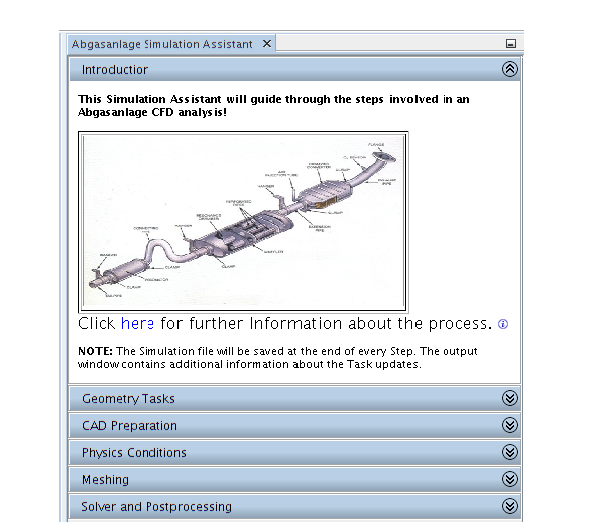

Standardisierte Simulationen mithilfe eines kundenspezifischen Simulationsassistenten.

In vielen Bereichen gibt es immer wiederkehrende CFD-Simulationen, die sich sehr ähneln. Es ändern sich beispielsweise nur die Geometrie oder die Randbedingungen. Trotzdem braucht es für jede einzelne Simulation einen ausgewiesenen CFD-Experten, um die Modelle fehlerfrei aufzubereiten und alle Parameter korrekt einzustellen. Das ist u. U. teuer und zeitaufwändig. Darüber hinaus können Sich schnell Ungenauigkeiten einstellen, die die Vergleichbarkeit der Ergebnisse erschweren.

Mithilfe eines speziell auf die immer wiederkehrende Fragestellung zugeschnittenen Simulationsassistenten können Sie hier jedoch Abhilfe schaffen. Dabei handelt es sich um ein ganz auf Ihre Fragestellungen zugeschnittenes Plug-In für CCM+®, das Sie mit einer eigenen graphischen Oberfläche (GUI) durch die Simulation führt. Und zwar bei Bedarf vom Einlesen der Geometrie bis hin zum ausgewerteten Ergebnis. Ein Einlesen der aktuellen Simulationsbedingungen aus Excel-Tabellenblättern ist dabei genauso möglich wie die Ausgabe der Ergebnisse beispielsweise für die Übergabe an FE-Analysen oder aufbereitet für die Darstellung in einer PowerPoint Präsentation.

Moderne CFD-Verfahren bieten die Möglichkeit, die Schmierung an komplexen Getrieben – wie hier am Beispiel eines Hinterachsdifferentials gezeigt – mit vertretbarem Aufwand innerhalb weniger Tage zu untersuchen. Die Ölverteilung im Gesamtsystem ist über hinreichend lange Betrachtungszeiten darstellbar, sodass bereits in der Entwurfsphase komplette Ölkreisläufe und z. B. auch Fragestellungen zum Thema Ölversorgung von Lagern bewertet werden können. Dabei können sämtliche Betriebszustände vom Anfahrvorgang über den Stationärbetrieb bis hin zu dynamischen Effekten (wie z.b. Neigung des Getriebes im Fahrbetrieb bei beweglichen Systemen) simulativ beschrieben werden. Somit ist man im frühen Entwurfsstadium in der Lage, gezielt Optimierungsmassnahmen anzuleiten (z. B. Einbauten, Lenkbleche).

Die im Beispiel verwendeten Getriebedaten wurden mittels der Software KISSsoft ausgelegt (www.KISSsoft.AG).

Erfahren Sie mehr zu den verwendeten Verfahren: Partikelmethoden und zur Overset-Mesh-Methode

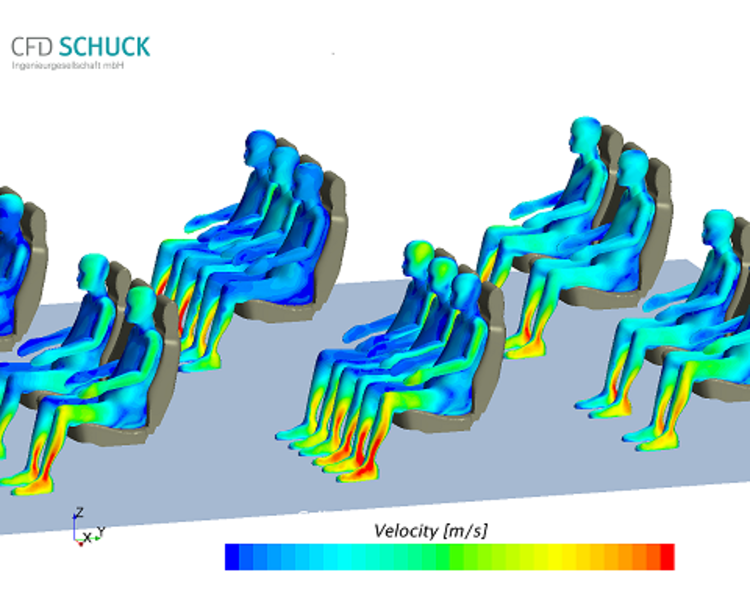

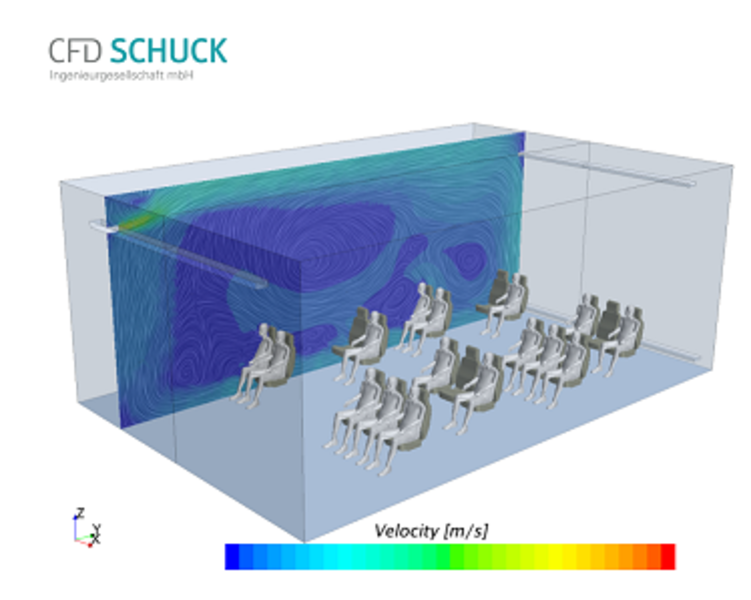

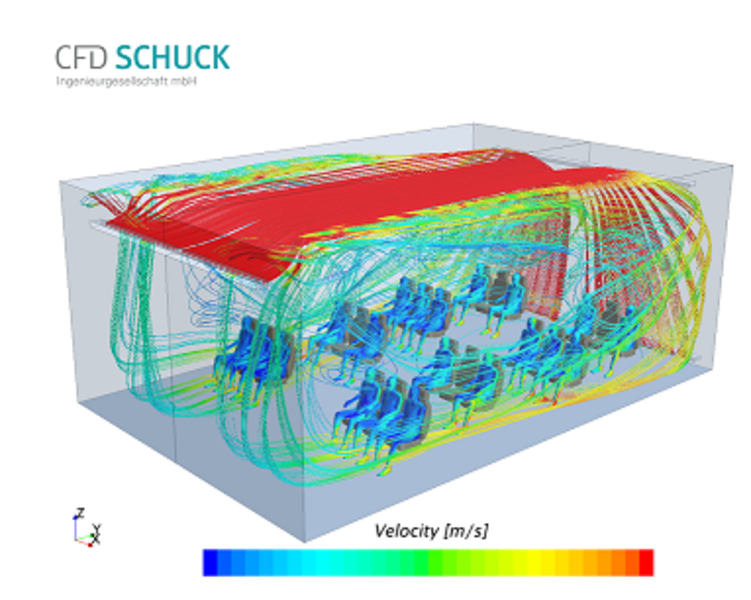

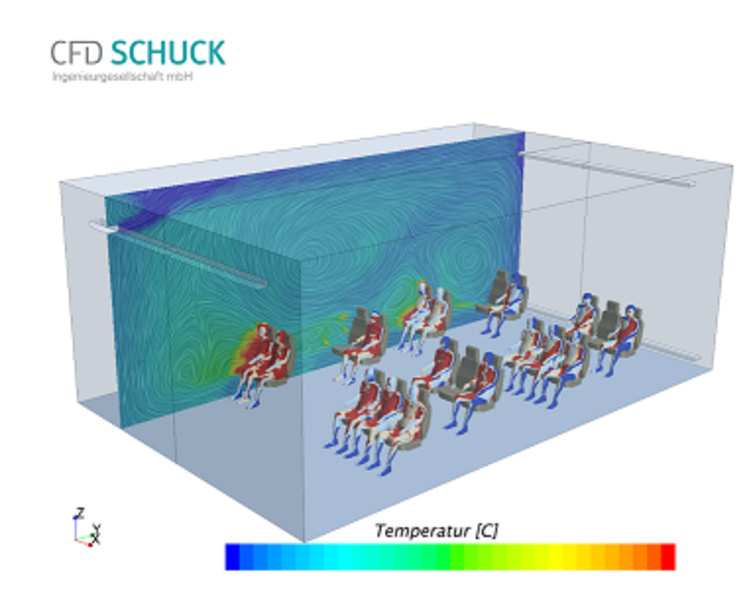

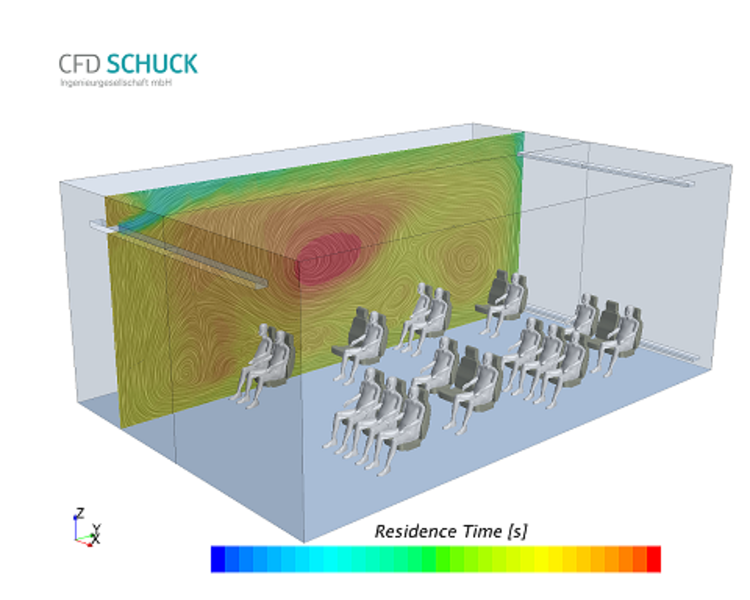

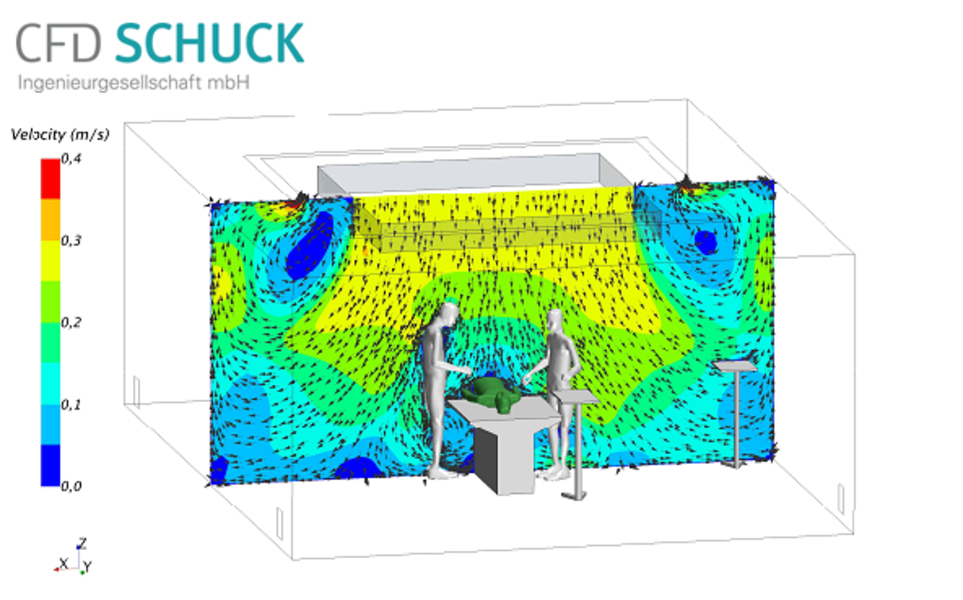

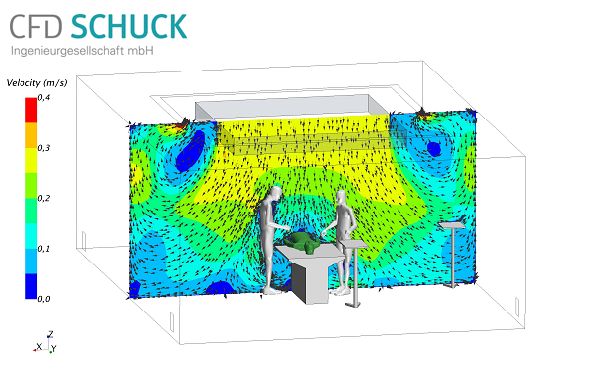

Die Fragen der Raumluftoptimierung, die mit CFD sehr gut beantwortet werden können, sind vielfältig. Sie reichen von der kontrollierten Belüftung von Versammlungsräumen nach den gängigen Normen über Absaugungen gesundheitsgefährdender Stoffe in Industrieanlagen bis hin zur Reinraumtechnik.

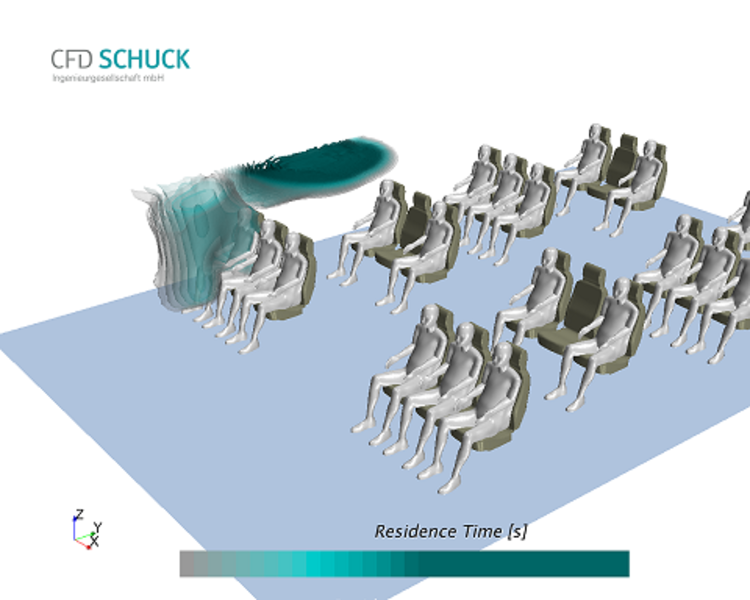

Für Versammlungsräume kann mittels CFD die Einhaltung der Behaglichkeitskriterien geprüft werden, um ggf. gezielte Maßnahmen einzuleiten. Beispiele für untersuchte Kriterien sind das Zusammenspiel von Turbulenzgrad und Strömungsgeschwindigkeit bei verschiedenen Temperaturen, vertikale Temperaturunterschiede und ein ausreichender Luftaustausch. An letzterem lässt sich der Vorteil von CFD gut demonstrieren: um diesen zu untersuchen, wird lokal die Verweilzeit bewertet, was einen sehr viel genaueren Eindruck der Lüftungssituation erlaubt als die gängige Abschätzung über Raumluftvolumen und den Durchsatz der Belüftungsanlage.

Viel weitreichender sind die Kriterien, die zum Beispiel in Operationssälen eingehalten werden müssen. Hier verlangen die einschlägigen Normen u. a. die Einhaltung einer turbulenzarmen Verdrängungsströmung, um vor Partikeln und Keimen zu schützen. Anders als die gängige Methode der Strömungssichtbarmachung mit Rauch beeinflusst die CFD-Simulation die Raumströmung jedoch nicht. So lassen sich realistische Kontaminationsszenarien untersuchen.

Einen ausführlichen Beitrag von CFD Schuck zu diesem Thema finden Sie in der Juni-Ausgabe 2016 der Zeitschrift DIE KÄLTE+Klimatechnik.

COVID-19

Wir unterstützen Sie gerne bei der coronakonformen Auslegung / Umgestaltung Ihres Lüftungs- oder Klimasystems. Aerosol- und Tröpfchensimulationen decken gezielt kritische Bereiche auf. So können wir Ihr Lüftungskonzept zielgerichtet verbessern.

Für weitere Informationen kontaktieren Sie uns bitte.